Via Parma 16 - 63100, Ascoli Piceno +393473353773 Orario Ufficio; 9.00 - 18.00

INNOVAZIONE RICERCA E COMPETITIVITÀ

- Project Date: 08 Aprile 2019

- Categories: POR FESR 2014 - 2020 2014/2020 - 21.1 Aiuti per investimenti in macchinari, impianti e beni intangibili, e accompagnamento di processi di riorganizzazione e ristrutturazione aziendale BANDO: POR MARCHE FESR 2014/2020 ASSE 8 - AZIONE 21.1 - IMPRESA E LAVORO 4.0 AZIONE 21.1 "Sostegno agli investimenti produttivi al fine del rilancio della crescita economica e della competitività"

- Skills: Progettazione e Consulenza in ambito Industria 4.0

- Budgets: € 515.000,00 Fondo Perduto: € 180.250,00

Azienda XXXXXXX_3

Descrizione dell’investimento |

Il piano Impresa 4.0, inserito nella Legge di Bilancio 2018, sebbene con quel piccolo ritocco al super ammortamento, è la testimonianza che le autorità di governo hanno ben valutato la portata dell’azione avviata da un anno, comprendendo che sia ineluttabile un processo di aggiornamento degli impianti produttivi in chiave digitale, puntando l’attenzione sul ruolo sempre attivo e centrale della figura umana all’interno delle imprese. Parlando di quarta rivoluzione industriale, ci si aspetta un cambiamento di rotta un modo di lavorare radicalmente diverso da quello che conosciamo fino ad oggi.

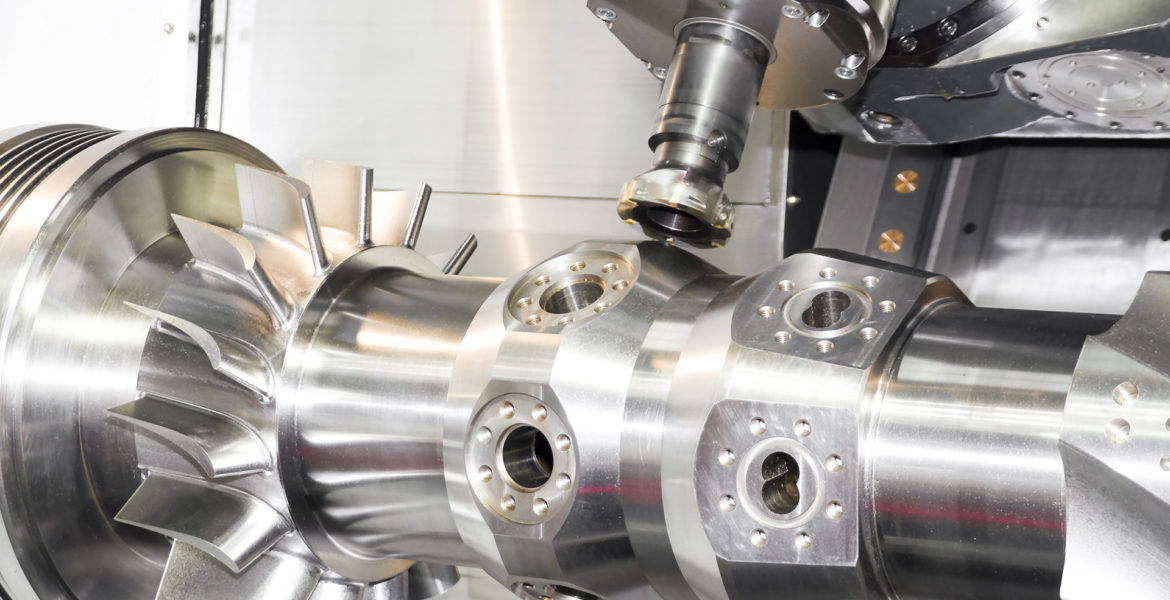

La macchina utensile odierna si è già evoluta dotandosi di sistemi di manutenzione, di autodiagnosi, di sistemi di programmazione con pannelli touch screen, intuitivi e semplificati, ma per andare oltre nella rivoluzione industria 4.0 il salto di qualità deve essere fatto dalle aziende che devono modificare la mentalità e l’approccio al processo produttivo.

L’azienda XXXXXXXXXXXXXXXXXXXX, ha già intrapreso da alcuni anni questa direzione, si è già strutturata secondo un progetto ispirato ai principi dell’Industria 4.0, prima ancora che se ne parlasse, ad esempio utilizza già un software interno con svariati tools, per connettere software, macchine e uomo. L’azienda è convinta che l’innovazione tecnologica non può mettere da parte la persona e che il punto di vista dell’uomo resta essenziale per migliorare e controllare, attraverso un feedback continuo, l’apparato industriale con l’obiettivo di creare un sistema a conoscenza diffusa. L’uomo deve essere sgravato da operazioni e da attività di basso livello che possono essere svolte direttamente dalla macchina e dal software. Si è sviluppato un piano aziendale orientato verso Industria 4.0 per cui i fornitori sono divenuti consulenti in modo da cominciare a migliorare l’efficienza, ridurre i tempi morti e incrementare la produttività.

Un altro aspetto cruciale è la formazione continua del personale; l’inserimento lavorativo effettuato, già professionalmente adatto, verrà formato nell’ambito dell’automazione industriale ed in modo particolare in quella di processo. Pertanto il bando Impresa e lavoro 4.0 viene considerata come una opportunità per implementare ulteriormente la digitalizzazione dell’azienda investendo al contempo in automazione, per acquisire nuove macchine utensili e sistemi ERP per connettere le macchine in rete. I nuovi macchinari individuati nel piano d’investimento aziendale, sono tutti già pronti per Industria 4.0. Attualmente infatti sono in grado non solo di dialogare con i sistemi gestionali aziendali ma anche di trasmettere dati provenienti dal processo produttivo in modo che quest’ultimo (processo produttivo?) sia costantemente monitorato.

L’importanza e l’urgenza di un aggiornamento era già chiaro da tempo in XXXXXX. Impresa e lavoro 4.0 permette di implementare ulteriormente la digitalizzazione e l’informatizzazione del sistema gestionale ma anche di rinnovare il proprio parco macchine in modo da rendere l’azienda sempre più competitiva. Tutto ciò comporta una riorganizzazione della struttura interna ed un miglioramento del sistema informatico e gestionale, puntando su un’innovazione che permetta di massimizzare la capacità produttiva. Oggi più che mai la necessità dell’azienda è quella di lavorare in maniera più rapida, per ridurre costi di manutenzione e di set up e per incrementare le tipologie di operazioni effettuabili con una unica macchina dotata di un elevato grado di automazione.

Di seguito si esplica la proposta d’investimento già realizzata e in corso di realizzazione oltre quella che si intende realizzare.

Il piano di sviluppo ed investimento aziendale nel periodo dicembre 2017 aprile 2019 prevede l’acquisto di 5 centri di lavorazione, pari ad un investimento complessivo superiore a 1.375 ml euro, inoltre il piano industriale include l’inserimento nell’asset aziendale dei centri di lavorazione che portino l’azienda verso l’automazione del processo produttivo e la gestione della produzione verso il digitale.

Verranno acquistate nuove macchine o implementate quelle già esistenti, per migliorare nell’ottica della digitalizzazione tutto il processo produttivo, gestendo l’intero ciclo: dall’approvvigionamento e dalla gestione del magazzino, fino ad arrivare all’ottimizzazione dei processi di lavorazione in termini di tempi di realizzazione del prodotto, di metodi e di nuovi prodotti rispondenti alle richieste di mercato.

Il primo elemento del piano d’investimento è il Magazzino Automatico Matter (investimento da 155 ml euro inserito nella richiesta di finanziamento), che gestirà il processo di produzione e la gestione/ ottimizzazione del magazzino.

La logistica per una azienda artigianale ed ad alta precisione come la XXXXXX è cruciale soprattutto in un mondo come quello di oggi, fortemente e completamente interconnesso e globalizzato. L’organizzazione della società è quella tipica di una manifattura additiva che tende a ridurre il magazzino al minimo indispensabile quindi gli ordini vanno evasi in tempo reale e monitorati continuamente. Occorre quindi ripensare totalmente l’organizzazione del magazzino e dei sistemi di trasporto e di ridefinire il modello di fabbrica. Nel passato l’azienda era strutturata per reparti, con produzioni a lotto economico ed ottimizzavamo il costo del singolo componente o semilavorato; oggi l’azienda tende a privilegiare il flusso, riducendo il più possibile i tempi di attraversamento ed il costo complessivo del produrre. Un metodo semplice per descrivere i flussi interni e definire il modello è quello di guardare alla fabbrica come una rete ferroviaria: nel tempo si è adottato tale modello sicuramente più efficiente nei risultati e nella gestione. Questo approccio logistico consente di mettere ordine al layout che spesso si è adattato alle esigenze dei singoli reparti e non all’ottimizzazione dei flussi, e di stoccare il materiale in un’unica zona. Grazie al Magazzino Automatico Matter attraverso il PC, è possibile verificare in tempo reale la scorta presente in magazzino di acciaio di ogni tipo e dimensione. I vantaggi per l’azienda sono:

1) Un notevole abbattimento di tempo dedicato alla ricerca del materiale da lavorare; almeno un 70% di risparmio stimato;

2) Una maggior sicurezza sul posto di lavoro, in quanto tutto il materiale è collocato nei pressi dei macchinari che lavoreranno il materiale e non in altri siti;

3) La conoscenza ed il monitoraggio in tempo reale delle scorte minime, in modo da diminuire gli sprechi e gestire l’approvvigionamento “all’occorrenza”.

ll secondo elemento del piano di investimento è il Centro di tornitura multitasking a struttura ortogonale (investimento di 570 ml euro inserito nella richiesta di finanziamento) – (Vedi figura 1) – Si tratta di una macchina, la seconda importata in Italia, e unica presente nella regione Marche, dotata di un’elevata tecnologia. Le applicazioni possibili legate a questa macchina prevedono: assi rotativi C e B con risoluzione 0,0001° (encoder diretti ad alta risoluzione), guide a rulli ad alta capacità e rapidi fino a 48 m/min, viti refrigerate, fino a 8 sensori per una compensazione totale termica della macchina. Questo centro di tornitura multi-tasking di nuova generazione, offre alta produttività, alta precisione e facilità d’uso. Le capacità di più macchine saranno integrate in un unico sistema, utilizzando funzioni multi-tasking in modo da ridurre al minimo tempi di lavorazione e numero di operazioni di lavorazione da effettuare. Inoltre si raggiungeranno prestazioni eccellenti per tutte le lavorazioni di alta precisione, riducendo al minimo la deformazione termica e applicando una funzione di controllo basata su più funzioni di compensazione termica. L’utilizzo di tale macchina ridurrà il tempo di elaborazione totale e il numero di operazioni di lavorazione utilizzando una singola configurazione. Tutto ciò fornisce eccellenti prestazioni ad alta velocità per i processi di produzione dei componenti che richiedono una lavorazione precisa e complessa. Il magazzino utensili ne può “portare” fino a 120 e gli strumenti sono selezionati da un metodo di indirizzo fisso che segue il percorso più breve. Si allega alla presente domanda, la relazione riferita alla tecnologia utilizzata dalla macchina e relativo risparmio energetico.

Il terzo elemento è il Centro di lavoro 5 Assi DVF 8000 (investimento di 570 ml euro NON inserito nella richiesta di finanziamento). Questa macchina rispetto alle classiche, permette di lavorare su 5 lati di un pezzo, con la particolarità di poter eseguire anche sottosquadri.

Tale duttilità, caratteristica specifica della macchina, evita di “riprendere” il pezzo più volte, permette di eliminare i tempi morti e ottimizza tutti quei tempi di piazzamento della macchina. Inoltre la macchina è dotata di un sistema di risparmio energetico, infatti a fine ciclo, dopo averla impostata da controllo, si posiziona in stand-by o si spegne completamente. Tutti i macchinari sono integrati, pertanto anche questo investimento fa parte della strategia aziendale orientata verso industria 4.0 in quanto, attraverso la rete, tutto è collegato al sistema informatico aziendale così da avere il controllo dell’intero ciclo produttivo e di tutti gli elementi di una commessa.

Il quarto elemento – Elettroerosione Mitsubishi (investimento di 140 ml effettuato dicembre 2017) è una macchina che consente di costruire “particolari” non realizzabili con macchine tradizionali ed è in grado di lavorare con altissima precisione anche metalli molto duri.

Come le precedenti anche questa verrà integrata nel sistema aziendale.

Il quinto elemento – Forno per distensione (investimento di 75 ml effettuato Gennaio 2018):

La distensione è un’operazione che viene effettuata su prodotti metallici allo scopo di ridurre al minimo le compressioni e le tensioni residue nella struttura. Dal momento che la lavorazione, il taglio, la saldatura, ma anche la composizione chimica del materiale, provocano deformazioni, il materiale lavorato potrebbe subire variazioni dimensionali “indesiderate” se tali variazioni indotte venissero rilasciate in modo non controllato.

Ecco perché, per ridurre al minimo questo rischio, è importante sottoporre il componente a” distensione”.

I risultati che si intendono conseguire in questo progetto sono molteplici.

Uno dei risultati è quello dell’innovazione tecnologica, che abilita a raggiungere gli obiettivi posti da “Industria 4.0” ma non è certo il motore principale del cambiamento. Gli aspetti fondamentali e determinanti sono: la modifica delle strategie aziendali e l’utilizzo di modelli di business più innovativi in cui siano previste la combinazione di più tecnologie digitali in un sistema integrato e connesso. Tale innovazione si basa sull’idea di creare un sistema integrato in cui macchine, persone e sistemi gestionali collaborino e interagiscano tra loro in maniera più efficiente, al fine di realizzare prodotti e servizi più competitivi e luoghi di lavoro più sostenibili.

Questi sono gli obiettivi e risultati che si vogliono raggiungere.

La Fabbrica 4.0 non può essere ottenuta con un salto decisionale investendo nell’acquisto di una infrastruttura digitale calata dall’alto, ma attraverso un processo che parte dalle esigenze prospettiche del mercato e che evolve per successivi step portando e supportando l’intera struttura a rispondere in modo coordinato e consapevole agli stimoli e le esigenze dei clienti. Stimoli che alla fine possono tradursi in pochi e semplici messaggi, ma che prevedono il raggiungimento di obiettivi molto difficili e cioè: prodotti personalizzati, consegnati rapidamente, a prezzi molto competitivi, con particolare attenzione a tutti le fasi del ciclo vita del prodotto.

Tutto questo avverrà in particolare attraverso l’inserimento della Multitasking SMX 3100 LS, una macchina altamente innovativa, che abbatte notevolmente i tempi di prototipazione e in alcuni casi, in base al tipo di lavoro stima anche un (risparmio dei tempi pari al 60%’ ) il 60%. Tale macchina è in grado di sostituire il lavoro di 3 operatori e 3 macchine contemporaneamente, come riportato nell’immagine allegata al progetto.

L’utilizzo della macchina non comporterà il taglio di 3 dipendenti, ma in virtù dell’alta tecnologia della Multitasking SMX 3100, sarà necessario formare una o più persone circa l’utilizzo del nuovo macchinario. Così facendo, si aggiungeranno all’interno dell’azienda più figure specializzate con nuove competenze e di livello tecnico medio-alto.Allo stesso modo verrà garantita sia la formazione continua sia l’aggiornamento circa il monitoraggio dell’intero ciclo produttivo grazie all’acquisizione di informazioni dal sistema ERP che garantirà, di conseguenza, la capacità di prendere decisioni finalizzate al raggiungimento di maggior feedback con il cliente, con la produzione e con il magazzino. In merito alla valutazione dell’incremento della produzione, non può essere stimato alcun valore, poiché non si lavora in serie ma su commessa, e spesso anche per pezzi / prodotti prototipali. Sicuramente l’acquisto di macchine altamente tecnologiche, permetterà all’azienda un risparmio di tempo nelle fasi di lavorazione fino al 60% (del tempo). Pertanto, per piccoli lotti/produzioni dove l’incidenza del tempo / costo del lavoro umano è alto, (tempi elevati di configurazione – settaggio – attrezzaggio macchina) l’introduzione di una macchina tecnologicamente più evoluta, permetterà un notevole risparmio di tempo e di risorse e favorirà una maggiore precisione.

Motivi dell’investimento e sua funzionalità per lo sviluppo dell’attività svolta

Alla base dell’investimento c’è la consapevolezza della necessità di innovare attraverso l’introduzione di infrastruttura digitale e di processo. Tale consapevolezza deriva da un’analisi di mercato che spinge la realtà aziendale a voler sperimentare e innovare per raggiungere obiettivi ambiziosi e sempre più vicini alle esigenze dei clienti: creare prodotti personalizzati, consegnati rapidamente, a prezzi molto competitivi, con particolare attenzione il ciclo vita del prodotto.

La consapevolezza della necessità di un cambiamento/miglioramento e la capacità di rinnovamento, sono elementi fondamentali del DNA aziendale di Jolly Stampi. Già dalla metà degli anni 80, la proprietà aveva intuito che la meccanica necessita di un aggiornamento continuo, che è necessario assumersi dei rischi ed investire per proiettare l’azienda verso il futuro. Nel 2003 pur mantenendo le caratteristiche di azienda familiare ed artigiana, si è riorganizzata e trasformata nell’attuale XXXXXXXXXXXXXXXXXXXX. Sempre sotto la lungimirante guida di Giuliano Filiaggi sono stati effettuati: tre ampliamenti della sede originale (realtà attuale) e un sito produttivo tra i più sofisticati e particolari nel campo della meccanica di precisione. L’azienda così riorganizzata, è contattata e ricercata da clienti nazionali ed internazionali per gli alti standard dei servizi offerti dovuti all’innovazione continua ed alla flessibilità organizzativa.

Già da qualche anno anche i due figli di Giuliano, Luca ed Antonella Filiaggi, sono entrati a far parte del management aziendale seguendo così le orme del padre, gettando le basi per una continuità pluri-generazionale. Un’impresa familiare che continua il suo percorso di innovazione e di investimento finalizzato al futuro (vedi articolo allegato).

L’azienda non ha tanto la necessità di sviluppare un nuovo modello di business, ma piuttosto di rispondere al meglio ai propri clienti migliorando il feedback e diminuendo i tempi di reazione / realizzazione dei manufatti, secondo il concetto di “innovazione coniugata alla tradizione”.

La tipologia delle innovazioni tecnologiche/ digitali che si intendono introdurre attraverso investimenti materiali ed immateriali, riguardano in primis: implementazione di un software, Enterprise Resource Planning, (letteralmente “pianificazione delle risorse d’impresa”, spesso abbreviato in ERP) per gestire l’intero processo produttivo: dalla preventivazione alla realizzazione dello stampo (manufatto).

Il software permette di tenere sotto controllo i costi, i tempi di realizzazione, la disponibilità dei materiali (magazzino) e permette anche di raccogliere le ore in officina e quelle in ufficio tecnico. Il software è in grado di interfacciarsi con il modello 3D (cad) seguendo cosi l’intera filiera di produzione secondo le specifiche direttive dell’industria 4.0. Lo stesso software è strumento indispensabile per aumentare la competitività, ridurre sprechi e “colli di bottiglia”, organizzare al meglio le fasi lavorative, migliorare l’efficienza e i profitti dell’attività. Grazie ad esso sarà possibile la formulazione di un preventivo per stampi e attrezzature consultando il modello 3D, Interfaccia diretta con files excel già in uso in azienda; si potranno effettuare: lettura diretta di tutti i principali formati CAD; funzioni di analisi geometrica; individuazione di sformi, raggi minimi, dimensionamento automatico piastre, importazione tempi di fresatura. Inoltre sarà possibile la Gestione delle attività di vendita: con pochi clic si passerà dal preventivo all’ordine cliente fino alla fattura. Tutti i documenti associati alla commessa saranno facilmente recuperabili. Ci sarà un Report avanzamento lavori e varie funzioni: Amministrazione delle vendite; Archiviazione documenti; Acquisti magazzino; Importazione distinta base proveniente dal sistema CAD aziendale; Gestione real time del magazzino per tutti i progetti correnti; Gestione completa magazzino e tracciabilità dei componenti.

In questo modo sarà possibile una semplificazione degli acquisti e il controllo dei costi di produzione oltre che l’ottimizzazione del magazzino con una gestione ottimale della produzione. Si potrà rilevare il tempo speso nel progetto attraverso sistemi: bar code readers.

Un altro strumento software è My time Management: un programma per la gestione completa delle presenze impiegati, calendari, festività e che consente anche di: monitorare e gestire la manutenzione di macchine e attrezzature, di gestire il Sistema di Qualità e i sistemi di misura, controllare in tempo reale lo stato di ogni componente e di ogni macchinario inserito nel processo produttivo.

È utilizzato per la pianificazione e simulazione dei carichi d’officina in accordo con le risorse (macchine uomini) dichiarate; valuta la priorità dei progetti secondo i vincoli, effettua la validazione delle date di consegna cliente, offre anche la possibilità di interagire col planning in modo dettagliato e di visualizzare con i diagrammi di Gantt la produzione e le risorse.

Sviluppo e implementazione del Sistema di Qualità: attraverso fogli di non conformità (vd.software My time Management) avverrà la gestione delle azioni in accordo col management: allarmi; rilevazione misure; qualità; piano di manutenzione; documentazione associata alla gestione della qualità; manuali; certificati etc.

All’interno della struttura aziendale, i continui miglioramenti di processo, derivano dalle implementazioni sopradescritte e attraverso criteri di valutazione fornitori e dei costi di non conformità. Tale gestione / interfaccia porta ad un miglioramento della qualità complessiva del lavoro, oltre che nello specifico: aggiunte di “note e memo” al progetto e miglioramento del management. Tali aspetti saranno monitorati e valutati attraverso strumenti e analisi che l’applicativo consente.

L’innovazione organizzativa e/o commerciale che l’impresa intende introdurre,come illustrato in precedenza, incrementerà la competitività nei mercati di riferimento in cui l’azienda già opera e offrirà nuove possibilità per raggiungere nuovi mercati che l’impresa intende esplorare.

Attraverso le innovazioni introdotte si potrà “produrre in minor tempo”, mantenendo alta la qualità del prodotto anche perché i sistemi interni di connettività totale, ovvero la digitalizzazione dei processi produttivi, permetterà di interfacciarsi meglio con il cliente e con la rete di fornitura.

Dal punto di vista pratico il sistema integrato e sviluppato permetterà:

Agli uffici tecnici di:

- Ridurre i tempi di carico di tutti i codici in ingresso di una commessa in quanto carica la distinta in automatico;

- Stampare tutti i disegni in automatico (impostato foglio A3) e contemporaneamente, nella parte posteriore tutti i codici a barre di ogni macchina;

- Monitorare costantemente la posizione fisica del particolare, tramite il processo di lavorazione;

- A fine ciclo, il programma, tramite la lettura dei bar code, carica in automatico tutti i tempi di lavorazione, avendo in tempo reale il costo del particolare.

Alla produzione di:

- Rispettare tutte le fasi di lavoro in maniera cronologica;

- Monitorare costantemente posizione fisica del particolare, tramite il processo di lavorazione;

- Ottimizzare i cicli produttivi;

- Monitorare i reali tempi di produzione;

- Avere una miglior gestione delle manutenzioni macchina.

Il sistema macchine / software implementato per industria 4.0 permetterà a tutti i macchinari di cooperare tra di loro, perché l’alta tecnologia, la flessibilità nelle lavorazioni, il risparmio dei piazzamenti macchina ed energetici, di ognuna di esse, permette di realizzare lavorazioni che le altre aziende non saranno in grado di svolgere.

Tutto questo, permetterà di fornire ai clienti, particolari sempre più complessi, a costi contenuti e di alta qualità e nello stesso tempo, di avere un’area produttiva sinergicamente più flessibile, elevando il livello tecnologico.

A riprova di quanto espresso precedentemente l’azienda ha attivato iter per la certificazioni ISO 9001 che si concluderà entro fine Maggio 2019.

*** Nota per alcune aziende è necessario mantenere i vincoli di riservatezza per questo non vengono pubblicati i nominativi!